Inicio » Packaging » Plegadoras encoladoras » Partes comunes de una plegadora encoladora

PARTES COMUNES DE UNA PLEGADORA ENCOLADORA

Las plegadoras encoladoras son máquinas esenciales en la fabricación de embalajes, diseñadas para realizar el plegado y encolado de materiales como cartón, papel o plásticos de forma rápida y precisa.

Estas máquinas están compuestas por varios componentes clave, cada uno de los cuales desempeña una función específica en el proceso:

Alimentador de material

El alimentador es el punto de inicio en la operación de la plegadora encoladora. Su función es introducir de manera constante y alineada el material en la máquina.

Características principales:

Sistemas de alimentación automática: Permiten cargar grandes volúmenes de material, manteniendo un flujo continuo.

Guías de ajuste: Garantizan que el material entre correctamente posicionado.

Compatibilidad: Adaptable a diferentes tamaños y grosores de material.

Un alimentador eficiente minimiza errores en el posicionamiento, lo que es crucial para garantizar que las siguientes etapas del proceso se realicen con precisión.

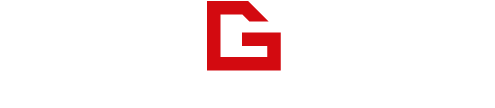

Sección de plegado

La sección de plegado es donde el material comienza a tomar la forma deseada. Este módulo incluye componentes que doblan las láminas de acuerdo con las líneas predefinidas.

Componentes clave:

Rodillos de plegado: Aplican la presión necesaria para doblar el material sin dañarlo.

Guías de plegado: Aseguran que los dobleces sigan las marcas de troquelado o diseño.

Sistemas de ajuste: Permiten configurar el ángulo y la intensidad del plegado según las necesidades específicas del proyecto.

Un plegado preciso es esencial para mantener la simetría y la funcionalidad del embalaje. Cualquier error en esta etapa puede afectar directamente al resultado final.

Sistema de aplicación de adhesivo

El sistema de adhesión es uno de los módulos más críticos de la plegadora encoladora, encargado de unir las diferentes partes del material plegado.

Componentes principales:

Boquillas de adhesivo: Aplican el adhesivo en puntos específicos con alta precisión.

Sistemas de control de flujo: Regulan la cantidad de adhesivo utilizado para evitar excesos o insuficiencias.

Depósitos de adhesivo: Contienen y calientan (en el caso de adhesivos termofusibles) o mantienen el adhesivo en condiciones óptimas para su aplicación.

La correcta aplicación del adhesivo asegura la durabilidad y resistencia del embalaje, además de optimizar el consumo de material.

Módulo de ensamblaje y presión

Después de aplicar el adhesivo, el material pasa al módulo de ensamblaje, donde las partes plegadas se unen y se presionan para garantizar una adhesión firme.

Componentes clave:

Cintas transportadoras: Movilizan el material de forma precisa durante el ensamblaje.

Rodillos de presión: Aseguran un contacto uniforme entre las superficies encoladas.

Mecanismos de alineación: Corrigen posibles desvíos antes de la fase de presión.

Este módulo es esencial para garantizar que el embalaje mantenga su forma y solidez después del proceso de plegado y encolado.

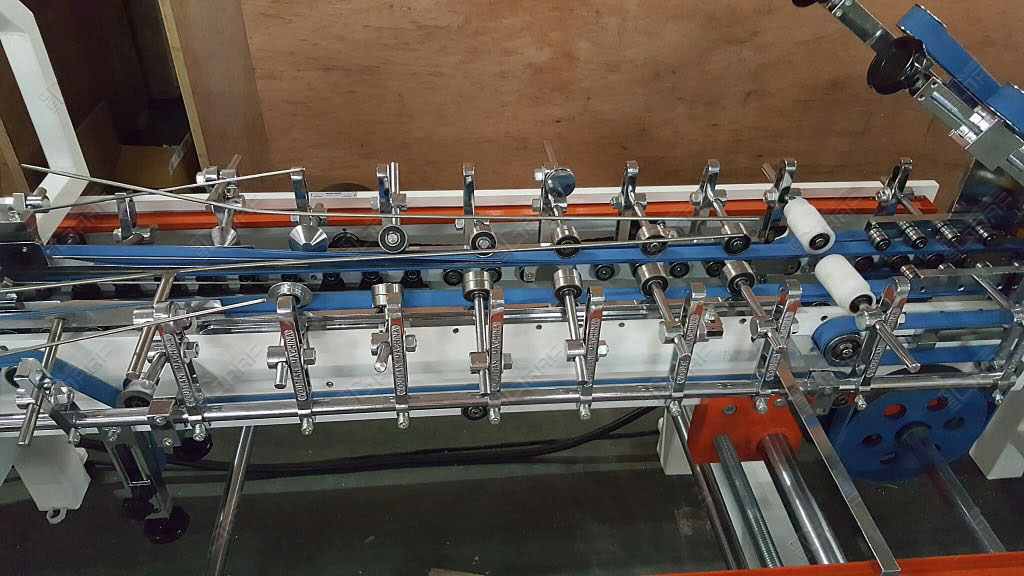

Sistema de Secado (en adhesivos líquidos)

En máquinas que trabajan con adhesivos en frío, es común encontrar un módulo de secado que acelera el tiempo de fijación del adhesivo.

Características:

Ventiladores o sistemas de aire caliente: Facilitan la evaporación del agua contenida en el adhesivo.

Sensores de humedad: Controlan el nivel de secado para garantizar la calidad del resultado final.

Un secado eficiente evita defectos en la adhesión y reduce el tiempo de espera antes de la manipulación del producto final.

Unidad de Control

La unidad de control centraliza todas las operaciones de la máquina, permitiendo al operador configurar, supervisar y ajustar el proceso de plegado y encolado.

Componentes clave:

Panel de control táctil: Ofrece una interfaz intuitiva para configurar parámetros como velocidad, cantidad de adhesivo y ajustes de plegado.

Sensores y sistemas de monitoreo: Detectan errores, como atascos o desalineaciones, y los informan en tiempo real.

Programación de diseños: En algunos modelos avanzados, se pueden cargar configuraciones específicas para distintos tipos de embalaje.

La unidad de control optimiza la operación de la máquina, garantizando la calidad del producto y reduciendo los tiempos de configuración.

Mecanismo de Salida

El mecanismo de salida es el último paso del proceso, donde los embalajes terminados son transportados fuera de la máquina para su apilamiento o embalaje adicional.

Características:

Cintas de descarga: Mueven el material final hacia los puntos de recolección.

Sistemas de apilamiento automático: Agrupan los productos terminados de manera organizada para facilitar su manipulación posterior.

Control de calidad integrado: Algunas máquinas incluyen cámaras o sensores que verifican la calidad del producto antes de la salida.

Un mecanismo de salida bien diseñado agiliza la manipulación de los productos terminados y minimiza daños durante su recolección.